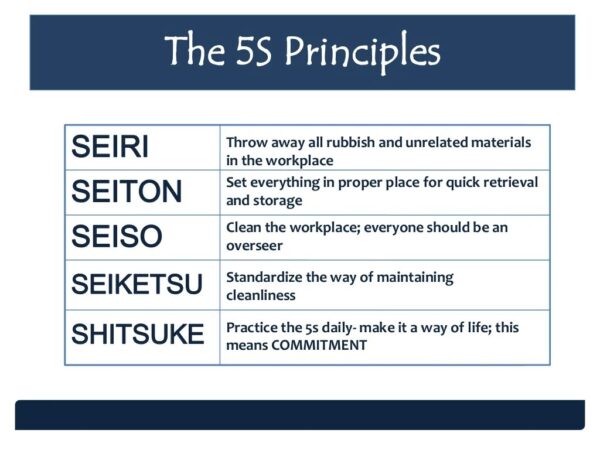

- Pengantar Budaya 5S

- Seiri (Pengurutan): Budaya 5 S

-

Seiton (Penataan)

- Prinsip Penataan Efektif dalam Seiton

- Contoh Penataan Optimal untuk Alat dan Bahan di Area Kerja

- Ilustrasi Area Kerja yang Tertata Rapi Berdasarkan Prinsip Seiton

- Perbandingan Sistem Penataan Konvensional dengan Sistem Penataan Seiton

- Panduan Langkah Demi Langkah untuk Menata Area Kerja Menggunakan Prinsip Seiton

- Seisō (Membersihkan)

- Seiketsu (Pestandarisasi)

- Shitsuke (Kedisiplinan)

- Penutup

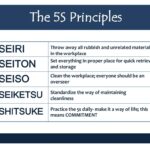

Budaya 5 s – Budaya 5S, singkatan dari Seiri (Pengurutan), Seiton (Penataan), Seisō (Membersihkan), Seiketsu (Pestandarisasi), dan Shitsuke (Kedisiplinan), merupakan metode manajemen yang efektif untuk menciptakan lingkungan kerja yang efisien, aman, dan produktif. Konsep ini, yang berakar dari budaya kerja Jepang, telah terbukti meningkatkan kualitas produk, mengurangi pemborosan, dan meningkatkan moral karyawan di berbagai sektor industri. Penerapan 5S tidak hanya berfokus pada aspek fisik, tetapi juga pada perubahan perilaku dan budaya kerja yang berkelanjutan.

Dari pengurutan barang yang tidak diperlukan hingga pembudayaan kedisiplinan dalam menjaga kebersihan dan keteraturan, 5S menawarkan kerangka kerja komprehensif untuk mencapai peningkatan yang signifikan. Artikel ini akan mengulas secara detail setiap tahapan 5S, memberikan contoh praktis, dan membahas pentingnya membangun budaya 5S yang kuat di tempat kerja.

Pengantar Budaya 5S

Budaya 5S merupakan suatu metodologi manajemen yang berfokus pada peningkatan efisiensi dan produktivitas kerja melalui penerapan lima prinsip dasar: Seiri (membereskan), Seiton (merapikan), Seisō (membersihkan), Seiketsu (mempertahankan kebersihan), dan Shitsuke (meningkatkan kedisiplinan). Penerapan 5S tidak hanya meningkatkan lingkungan kerja yang lebih aman dan nyaman, tetapi juga berkontribusi pada peningkatan kualitas produk dan layanan, serta pengurangan pemborosan.

Manfaat penerapan Budaya 5S dirasakan di berbagai sektor, mulai dari manufaktur hingga jasa. Dengan menciptakan lingkungan kerja yang terorganisir dan efisien, perusahaan dapat meningkatkan produktivitas karyawan, mengurangi kecelakaan kerja, dan meningkatkan kepuasan pelanggan. Lebih lanjut, penerapan 5S juga dapat membantu dalam identifikasi dan eliminasi pemborosan, baik waktu maupun material.

Penerapan Budaya 5S di Berbagai Lingkungan Kerja

Penerapan 5S dapat diadaptasi untuk berbagai jenis perusahaan. Perbedaannya terletak pada penyesuaian prinsip-prinsip 5S terhadap karakteristik masing-masing sektor.

- Perusahaan Manufaktur: Di lingkungan pabrik, 5S dapat diterapkan pada tata letak mesin, penyimpanan bahan baku, dan pengelolaan limbah. Seiri misalnya, berupa identifikasi dan pembuangan alat atau bahan yang tidak terpakai. Seiton mengatur penempatan alat dan bahan agar mudah diakses dan efisien. Seisō menekankan pada kebersihan mesin dan area kerja untuk mencegah kerusakan dan kecelakaan. Seiketsu memastikan standar kebersihan dan kerapian selalu terjaga.

Shitsuke menanamkan budaya disiplin dalam menjaga kebersihan dan ketertiban.

- Perusahaan Jasa: Di sektor jasa, 5S bisa diterapkan pada pengaturan dokumen, penataan ruang kantor, dan pengelolaan peralatan. Seiri bisa berupa pengarsipan dokumen yang tidak terpakai. Seiton mengatur penataan dokumen dan peralatan kantor agar mudah ditemukan. Seisō berfokus pada kebersihan kantor dan peralatan. Seiketsu memastikan standar kebersihan dan kerapian terjaga.

Shitsuke membangun disiplin dalam menjaga kerapian dan kebersihan area kerja.

Perbandingan Penerapan 5S yang Baik dan Buruk

Berikut tabel perbandingan penerapan 5S yang baik dan buruk serta dampaknya:

| Aspek | Penerapan Baik | Penerapan Buruk | Dampak |

|---|---|---|---|

| Seiri (Membereskan) | Pembuangan barang tidak terpakai secara konsisten | Barang tidak terpakai menumpuk | Meningkatkan efisiensi vs. Menghambat alur kerja |

| Seiton (Merapikan) | Alat dan bahan tertata rapi dan mudah diakses | Alat dan bahan berantakan dan sulit ditemukan | Meningkatkan produktivitas vs. Menurunkan produktivitas |

| Seisō (Membersihkan) | Area kerja bersih dan terbebas dari bahaya | Area kerja kotor dan berisiko | Mencegah kecelakaan kerja vs. Meningkatkan risiko kecelakaan |

| Seiketsu (Memelihara Kebersihan) | Standar kebersihan terjaga dan diawasi | Standar kebersihan tidak terjaga | Menciptakan lingkungan kerja yang nyaman vs. Lingkungan kerja yang tidak nyaman |

| Shitsuke (Kedisiplinan) | Semua karyawan disiplin dalam menjaga kebersihan dan kerapian | Kurangnya kedisiplinan dalam menjaga kebersihan dan kerapian | Membangun budaya 5S yang berkelanjutan vs. Kegagalan implementasi 5S |

Poin-Poin Penting dalam Membangun Budaya 5S

Membangun budaya 5S membutuhkan komitmen dan partisipasi aktif dari seluruh karyawan. Berikut beberapa poin penting yang perlu diperhatikan:

- Komitmen Manajemen: Dukungan penuh dari manajemen sangat krusial untuk keberhasilan implementasi 5S.

- Partisipasi Karyawan: Libatkan seluruh karyawan dalam proses perencanaan dan pelaksanaan 5S.

- Pelatihan dan Edukasi: Berikan pelatihan yang memadai kepada karyawan mengenai prinsip dan penerapan 5S.

- Pemantauan dan Evaluasi: Lakukan pemantauan dan evaluasi secara berkala untuk memastikan keberlanjutan 5S.

- Pengakuan dan Apresiasi: Berikan pengakuan dan apresiasi kepada karyawan yang berpartisipasi aktif dalam program 5S.

Seiri (Pengurutan): Budaya 5 S

Seiri, atau pengurutan, merupakan langkah pertama dan sangat penting dalam metode 5S. Tahap ini berfokus pada pemisahan barang yang diperlukan dari yang tidak diperlukan di tempat kerja. Dengan menghilangkan barang-barang yang tidak perlu, kita menciptakan lingkungan kerja yang lebih aman, efisien, dan produktif. Proses ini mungkin tampak sederhana, namun dampaknya terhadap keseluruhan sistem kerja sangat signifikan.

Langkah-langkah Praktis Melakukan Seiri

Penerapan Seiri membutuhkan perencanaan dan eksekusi yang sistematis. Berikut langkah-langkah praktis yang dapat diikuti:

- Identifikasi Barang: Lakukan inventarisasi menyeluruh terhadap semua barang yang ada di area kerja. Catat setiap item beserta fungsinya.

- Klasifikasi Barang: Bagi barang-barang tersebut menjadi dua kategori: yang diperlukan dan yang tidak diperlukan. Pertimbangkan frekuensi penggunaan, pentingnya barang tersebut terhadap pekerjaan, dan keadaannya.

- Pemisahan Barang: Pisahkan barang yang diperlukan dari yang tidak diperlukan. Barang yang tidak diperlukan dapat disimpan di tempat penyimpanan sementara.

- Pembuangan/Penggunaan Kembali: Buang barang yang sudah tidak terpakai, rusak, atau kadaluarsa. Barang yang masih layak pakai dapat didaur ulang atau diberikan kepada yang membutuhkan.

- Penataan Barang yang Diperlukan: Atur barang yang diperlukan dengan rapi dan mudah diakses. Pastikan barang-barang tersebut ditempatkan di lokasi yang tepat dan mudah ditemukan.

Contoh Barang yang Perlu Disingkirkan

Penerapan Seiri akan berbeda di setiap lingkungan kerja. Namun, beberapa contoh barang yang umum perlu disingkirkan di kantor dan gudang meliputi:

- Dokumen usang dan tidak relevan.

- Peralatan rusak atau tidak berfungsi.

- Perlengkapan kantor yang sudah tidak terpakai (misalnya, pulpen kering, staples habis).

- Barang pribadi yang tidak berhubungan dengan pekerjaan.

- Kotak dan kemasan kosong yang menumpuk.

- Peralatan yang sudah digantikan oleh model yang lebih baru dan lebih efisien di gudang.

- Bahan baku yang sudah kadaluarsa atau rusak.

Flowchart Proses Seiri

Berikut ilustrasi alur proses Seiri dalam bentuk flowchart sederhana:

Mulai -> Identifikasi Barang -> Klasifikasi (Diperlukan/Tidak Diperlukan) -> Pisahkan Barang -> Buang/Daur Ulang/Simpan -> Tata Barang yang Diperlukan -> Selesai

Kontribusi Seiri terhadap Efisiensi dan Produktivitas

Seiri berkontribusi pada peningkatan efisiensi dan produktivitas dengan beberapa cara. Dengan menghilangkan barang-barang yang tidak perlu, ruang kerja menjadi lebih luas dan tertata rapi. Hal ini memudahkan pencarian barang dan mengurangi waktu yang terbuang untuk mencari barang yang dibutuhkan. Lingkungan kerja yang bersih dan teratur juga mengurangi risiko kecelakaan kerja dan meningkatkan moral karyawan.

Kriteria Barang yang Perlu Dihilangkan dan Disimpan

Penentuan kriteria barang yang perlu dihilangkan dan disimpan didasarkan pada beberapa faktor kunci. Berikut beberapa pertimbangan yang dapat digunakan:

| Kriteria | Penjelasan |

|---|---|

| Frekuensi Penggunaan | Barang yang jarang atau tidak pernah digunakan dalam jangka waktu tertentu (misalnya, 6 bulan) kemungkinan besar dapat dihilangkan. |

| Pentingnya Barang | Tentukan apakah barang tersebut esensial untuk proses kerja. Jika tidak, pertimbangkan untuk menghilangkannya. |

| Kondisi Barang | Barang yang rusak, usang, atau kadaluarsa harus dihilangkan. |

| Keamanan | Barang yang membahayakan keselamatan kerja harus dihilangkan atau disimpan dengan aman. |

| Regulasi | Pertimbangkan peraturan dan regulasi yang berlaku terkait penyimpanan dan pembuangan barang. |

Seiton (Penataan)

Seiton, atau penataan, merupakan langkah krusial dalam metode 5S yang bertujuan menciptakan lingkungan kerja yang efisien dan produktif. Prinsip Seiton berfokus pada penempatan alat, bahan, dan dokumen dengan sistematis sehingga mudah ditemukan dan diakses, meminimalkan waktu pencarian dan meningkatkan efisiensi kerja. Penerapan Seiton yang efektif akan mengurangi pemborosan waktu dan meningkatkan kualitas kerja secara keseluruhan.

Prinsip Penataan Efektif dalam Seiton

Penataan yang efektif dalam Seiton didasarkan pada beberapa prinsip utama. Pertama, segala sesuatu harus memiliki tempat yang ditentukan dan tetap di tempat tersebut. Kedua, penempatan barang harus mempertimbangkan frekuensi penggunaan; barang yang sering digunakan ditempatkan di lokasi yang mudah dijangkau, sementara barang yang jarang digunakan ditempatkan di lokasi yang lebih jauh. Ketiga, label dan identifikasi yang jelas sangat penting untuk memudahkan pencarian.

Terakhir, sistem penataan harus mudah dipahami dan dipelihara oleh seluruh anggota tim.

Contoh Penataan Optimal untuk Alat dan Bahan di Area Kerja

Bayangkan sebuah bengkel kecil. Alat-alat seperti obeng, kunci inggris, dan palu ditempatkan dalam rak yang mudah diakses, dikelompokkan berdasarkan jenis dan ukuran. Setiap alat diberi label dengan jelas. Bahan baku seperti baut dan mur disimpan dalam wadah transparan yang bertuliskan jenis dan jumlahnya. Bahan yang jarang digunakan disimpan di rak yang lebih tinggi atau di area penyimpanan terpisah.

Sistem ini memastikan bahwa setiap alat dan bahan mudah ditemukan dan diambil, meminimalisir waktu pencarian dan meningkatkan efisiensi kerja.

Ilustrasi Area Kerja yang Tertata Rapi Berdasarkan Prinsip Seiton

Ruangan kerja tampak bersih dan teratur. Di meja kerja, terdapat beberapa wadah plastik transparan yang berisi perlengkapan kantor seperti pulpen, penghapus, dan staples. Setiap wadah diberi label dengan jelas. Dokumen-dokumen penting disimpan dalam rak berkas yang terorganisir, dengan label kategori yang mudah dipahami. Di dinding, terdapat papan informasi yang menampilkan jadwal kerja dan instruksi keselamatan.

Lantai bersih dan bebas dari barang-barang yang tidak perlu. Semua alat dan bahan ditempatkan di lokasi yang telah ditentukan dan mudah diakses. Suasana kerja terasa tenang dan produktif.

Perbandingan Sistem Penataan Konvensional dengan Sistem Penataan Seiton

| Sistem Konvensional | Sistem Seiton |

|---|---|

| Barang-barang tertata secara acak, sulit ditemukan. | Barang-barang tertata secara sistematis, mudah ditemukan. |

| Waktu pencarian barang lama dan boros. | Waktu pencarian barang singkat dan efisien. |

| Risiko kerusakan barang tinggi karena penataan yang tidak rapi. | Risiko kerusakan barang rendah karena penataan yang rapi dan terorganisir. |

| Kesulitan dalam menjaga kebersihan dan kerapian. | Mudah menjaga kebersihan dan kerapian. |

Panduan Langkah Demi Langkah untuk Menata Area Kerja Menggunakan Prinsip Seiton

- Membersihkan area kerja: Singkirkan semua barang yang tidak perlu dan bersihkan area kerja secara menyeluruh.

- Mengidentifikasi barang yang dibutuhkan: Tentukan semua alat, bahan, dan dokumen yang dibutuhkan dalam pekerjaan sehari-hari.

- Menentukan lokasi penyimpanan: Tentukan lokasi penyimpanan yang tepat untuk setiap barang, mempertimbangkan frekuensi penggunaan.

- Menata barang berdasarkan lokasi yang telah ditentukan: Tempatkan setiap barang di lokasi yang telah ditentukan.

- Memberi label pada setiap barang dan tempat penyimpanan: Gunakan label yang jelas dan mudah dipahami.

- Mengevaluasi dan memperbaiki sistem penataan: Secara berkala evaluasi sistem penataan dan lakukan perbaikan jika diperlukan.

Seisō (Membersihkan)

Kebersihan merupakan pilar penting dalam penerapan 5S, bukan sekadar aktivitas rutin, melainkan kunci untuk menciptakan lingkungan kerja yang aman, efisien, dan produktif. Seisō atau membersihkan, berfokus pada menghilangkan kotoran, debu, dan segala sesuatu yang tidak dibutuhkan di area kerja. Hal ini akan meminimalisir risiko kecelakaan kerja, meningkatkan kualitas produk, dan pada akhirnya meningkatkan moral kerja karyawan.

Metode Pembersihan Efektif dan Efisien

Penerapan metode pembersihan yang efektif dan efisien membutuhkan perencanaan dan pelaksanaan yang terstruktur. Hal ini mencakup penggunaan alat dan bahan yang tepat, serta teknik pembersihan yang sesuai dengan jenis kotoran dan permukaan yang dibersihkan. Penting untuk membedakan antara pembersihan rutin dan pembersihan menyeluruh (general cleaning).

- Pembersihan rutin meliputi penyapuan, pengepelan, dan penghapusan debu secara berkala.

- Pembersihan menyeluruh dilakukan secara periodik, melibatkan pembersihan yang lebih detail, termasuk pembersihan peralatan, mesin, dan area yang sulit dijangkau.

- Penggunaan alat pembersih yang tepat, seperti vacuum cleaner, kain microfiber, dan cairan pembersih yang sesuai dengan jenis permukaan, sangat penting untuk hasil yang optimal.

Jadwal Pembersihan Rutin

Penerapan jadwal pembersihan rutin sangat penting untuk memastikan kebersihan area kerja terjaga secara konsisten. Jadwal ini harus disesuaikan dengan jenis area kerja dan tingkat aktivitasnya. Berikut contoh jadwal pembersihan untuk area produksi:

| Area | Pembersihan Rutin (Harian) | Pembersihan Menyeluruh (Mingguan) |

|---|---|---|

| Mesin Produksi | Penghapusan debu dan kotoran di sekitar mesin | Pembersihan menyeluruh mesin, termasuk bagian dalam dan komponen-komponennya |

| Lantai Produksi | Penyapuan dan pengepelan | Pencucian lantai dengan desinfektan |

| Area Penyimpanan | Pengaturan barang dan pembersihan area sekitar | Pengorganisasian ulang barang dan pembersihan menyeluruh rak penyimpanan |

Dampak Kebersihan terhadap Kesehatan dan Keselamatan Kerja

Kebersihan yang terjaga baik memiliki dampak signifikan terhadap kesehatan dan keselamatan kerja. Lingkungan kerja yang bersih dapat meminimalisir risiko kecelakaan kerja akibat tersandung, tergelincir, atau terbentur benda-benda yang berserakan. Selain itu, kebersihan juga membantu mencegah penyebaran penyakit dan infeksi, meningkatkan kenyamanan, dan produktivitas karyawan.

Potensi Bahaya yang Dapat Dihindari dengan Menjaga Kebersihan

Dengan menjaga kebersihan, berbagai potensi bahaya dapat dihindari. Misalnya, lantai yang licin akibat tumpahan cairan dapat menyebabkan kecelakaan kerja. Kotoran dan debu yang menumpuk dapat menyebabkan masalah pernapasan bagi karyawan. Kabel yang berserakan dapat menyebabkan tersandung dan terjatuh. Kebersihan yang baik secara signifikan mengurangi risiko-risiko tersebut.

Seiketsu (Pestandarisasi)

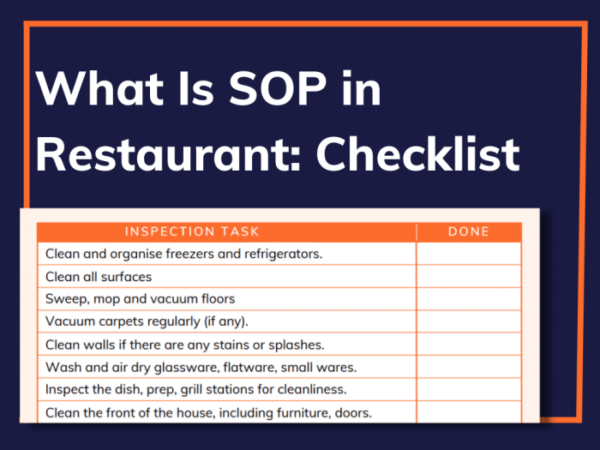

Seiketsu, atau standarisasi, merupakan tahap penting dalam penerapan 5S yang memastikan keberlanjutan dan efektivitas dari langkah-langkah sebelumnya. Tahap ini berfokus pada pembuatan standar operasional prosedur (SOP) yang jelas dan mudah dipahami untuk menjaga kebersihan, keteraturan, dan efisiensi di tempat kerja. Dengan adanya standar yang terdokumentasi, setiap individu dapat memahami peran dan tanggung jawab mereka dalam menjaga lingkungan kerja yang optimal.

Pembuatan Standar Operasional Prosedur (SOP) untuk 5S

SOP untuk 5S harus mencakup seluruh aspek dari proses 5S, mulai dari Seiri (pengelompokan), Seiton (penataan), Seisō (pembersihan), hingga Shitsuke (disiplin). SOP yang efektif harus mudah diikuti, detail, dan dikomunikasikan dengan jelas kepada seluruh anggota tim. SOP ini juga harus mudah diakses dan diperbarui secara berkala agar selalu relevan dengan kondisi di lapangan.

- SOP harus mencakup deskripsi tugas yang spesifik dan terukur.

- SOP perlu mencantumkan frekuensi pelaksanaan tugas, misalnya pembersihan rutin dilakukan setiap hari, sedangkan pengecekan inventaris dilakukan setiap minggu.

- SOP harus menetapkan tanggung jawab individu atau tim yang bertanggung jawab atas setiap tugas.

- SOP harus menyertakan prosedur penanganan masalah atau penyimpangan yang mungkin terjadi.

Contoh SOP Kebersihan Area Kerja, Budaya 5 s

Berikut contoh SOP untuk menjaga kebersihan di area kerja, khususnya meja kerja individu:

| Waktu | Aktivitas | Tanggung Jawab |

|---|---|---|

| Setiap Hari, Sebelum Mulai Kerja | Membersihkan meja kerja dari barang-barang yang tidak diperlukan, sisa makanan dan minuman. Menghapus debu dan kotoran dari permukaan meja. | Individu |

| Setiap Hari, Setelah Selesai Kerja | Membersihkan meja kerja kembali, memastikan tidak ada barang yang tertinggal. Membuang sampah ke tempat sampah yang telah disediakan. | Individu |

| Setiap Minggu | Membersihkan laci dan rak penyimpanan dokumen. Mengatur kembali dokumen dan perlengkapan agar tetap rapi dan mudah diakses. | Individu |

| Setiap Bulan | Melakukan pembersihan menyeluruh pada area meja kerja termasuk membersihkan bagian bawah meja dan area sekitarnya. | Tim/Petugas Kebersihan |

Panduan Visual Standar Kebersihan dan Keteraturan

Panduan visual berupa poster atau diagram yang menampilkan contoh area kerja yang bersih dan teratur, serta area kerja yang tidak memenuhi standar, akan sangat membantu. Poster tersebut dapat menampilkan contoh tata letak peralatan yang ideal, penempatan label pada peralatan, dan contoh area kerja yang bersih dan rapi. Warna-warna yang cerah dan gambar yang jelas akan membuat panduan visual lebih mudah dipahami.

Sebagai contoh, panduan visual dapat menampilkan gambar meja kerja yang bersih dan tertata rapi dengan peralatan yang diletakkan sesuai dengan tempatnya, dibandingkan dengan gambar meja kerja yang berantakan dengan barang-barang berserakan.

Manfaat Standarisasi dalam Menjaga Keberlanjutan 5S

Standarisasi melalui SOP yang jelas dan panduan visual yang mudah dipahami akan memastikan keberlanjutan penerapan 5S. Dengan adanya standar, setiap individu akan memiliki acuan yang sama dalam menjaga kebersihan dan keteraturan. Hal ini akan mengurangi kesalahpahaman, meningkatkan efisiensi kerja, dan menciptakan lingkungan kerja yang lebih kondusif. Standarisasi juga memudahkan pengawasan dan evaluasi penerapan 5S.

Checklist Evaluasi Penerapan Standar 5S

Checklist ini dapat digunakan untuk mengevaluasi penerapan standar 5S secara berkala. Checklist ini perlu mencakup semua aspek dari standar yang telah ditetapkan, termasuk kebersihan, keteraturan, dan penggunaan SOP.

- Apakah semua area kerja telah dibersihkan sesuai dengan SOP?

- Apakah semua peralatan dan dokumen telah tertata dengan rapi dan mudah diakses?

- Apakah semua anggota tim telah memahami dan mematuhi SOP yang telah ditetapkan?

- Apakah terdapat penyimpangan dari SOP yang perlu ditangani?

- Apakah panduan visual telah dipajang dan mudah dipahami?

- Apakah ada saran perbaikan untuk meningkatkan efektivitas 5S?

Shitsuke (Kedisiplinan)

Shitsuke, atau kedisiplinan, merupakan pilar penting dalam keberhasilan penerapan 5S. Tanpa kedisiplinan yang tertanam kuat dalam budaya kerja, upaya untuk menjaga kebersihan, kerapian, kerapian, kebersihan, dan kesempurnaan (5S) akan mudah luntur dan menjadi sia-sia. Kedisiplinan memastikan konsistensi dalam penerapan 5S, sehingga manfaatnya dapat dirasakan secara berkelanjutan dan maksimal.

Strategi Membudayakan Kedisiplinan dalam Penerapan 5S

Membangun kedisiplinan dalam penerapan 5S membutuhkan strategi yang terencana dan terukur. Hal ini tidak bisa dicapai secara instan, melainkan melalui proses pembiasaan dan penguatan perilaku positif secara konsisten.

- Sosialisasi dan Edukasi: Melakukan sosialisasi yang intensif mengenai pentingnya 5S dan manfaatnya bagi individu dan perusahaan. Edukasi dapat dilakukan melalui berbagai media, seperti pelatihan, poster, video, dan diskusi rutin.

- Penetapan Standar Operasional Prosedur (SOP): Membuat SOP yang jelas dan terukur untuk setiap tahapan penerapan 5S. SOP ini harus mudah dipahami dan diikuti oleh semua anggota tim.

- Pembentukan Tim Audit Internal: Membentuk tim yang bertugas melakukan audit berkala untuk memantau kepatuhan terhadap SOP 5S. Audit ini bukan hanya untuk mencari kesalahan, tetapi juga sebagai sarana untuk memberikan umpan balik dan perbaikan.

- Penggunaan Alat Bantu Visual: Menggunakan alat bantu visual seperti label, peta lokasi, dan papan informasi untuk memudahkan pemahaman dan kepatuhan terhadap aturan 5S.

Program Pelatihan Peningkatan Kedisiplinan 5S

Program pelatihan yang efektif akan memperkuat komitmen dan pemahaman seluruh karyawan terhadap pentingnya kedisiplinan dalam penerapan 5S. Program ini harus dirancang secara interaktif dan melibatkan partisipasi aktif dari peserta.

- Modul Pelatihan: Modul pelatihan harus mencakup materi tentang konsep 5S, pentingnya kedisiplinan, dan strategi penerapannya. Modul ini bisa disusun berdasarkan tingkat keahlian karyawan.

- Praktik Lapangan: Memberikan kesempatan kepada peserta untuk mempraktikkan langsung penerapan 5S di tempat kerja mereka. Hal ini akan membantu mereka memahami tantangan dan solusi di lapangan.

- Evaluasi dan Umpan Balik: Melakukan evaluasi berkala untuk mengukur efektivitas program pelatihan dan memberikan umpan balik kepada peserta.

- Studi Kasus dan Best Practice: Menyajikan studi kasus dan best practice penerapan 5S di perusahaan lain untuk memberikan inspirasi dan motivasi.

Tantangan dan Solusi dalam Membangun Kedisiplinan

Membangun kedisiplinan dalam penerapan 5S bukanlah hal yang mudah. Terdapat berbagai tantangan yang perlu diantisipasi dan diatasi dengan solusi yang tepat.

| Tantangan | Solusi |

|---|---|

| Kurangnya kesadaran dan komitmen karyawan | Sosialisasi yang intensif, pelatihan yang efektif, dan kepemimpinan yang mendukung. |

| SOP yang tidak jelas dan tidak terukur | Pengembangan SOP yang detail, mudah dipahami, dan terukur. |

| Kurangnya pengawasan dan evaluasi | Pembentukan tim audit internal dan pemantauan berkala. |

| Kurangnya reward dan punishment yang konsisten | Penerapan sistem reward dan punishment yang adil dan transparan. |

Sistem Reward dan Punishment untuk Mendorong Kedisiplinan

Sistem reward dan punishment yang terstruktur dan konsisten sangat penting untuk mendorong kedisiplinan dalam penerapan 5S. Sistem ini harus adil, transparan, dan mudah dipahami oleh semua karyawan.

- Reward: Memberikan penghargaan kepada individu atau tim yang menunjukkan komitmen tinggi dalam menjaga kebersihan dan kerapian, misalnya bonus, sertifikat penghargaan, atau kesempatan pengembangan karir.

- Punishment: Memberikan sanksi kepada individu atau tim yang melanggar SOP 5S, misalnya teguran lisan, tertulis, atau sanksi administratif lainnya. Sanksi harus proporsional dan didasarkan pada tingkat pelanggaran.

Penutup

Penerapan Budaya 5S bukan sekadar upaya penataan fisik, melainkan transformasi budaya kerja menuju efisiensi dan produktivitas optimal. Dengan konsistensi dan komitmen dari seluruh anggota tim, 5S akan menghasilkan lingkungan kerja yang lebih aman, bersih, terorganisir, dan inspiratif. Keberhasilan implementasi 5S bergantung pada pemahaman mendalam akan setiap prinsipnya, pengembangan SOP yang jelas, dan pembentukan budaya kedisiplinan yang kuat.

Dengan demikian, 5S tidak hanya meningkatkan kinerja operasional, tetapi juga meningkatkan kualitas hidup kerja seluruh karyawan.